1. Ağır yüklü çalışma ortamlarının zorlukları forklift

Ağır yüklü çalışma ortamları genellikle ağır makine ve ekipman, dökme hammaddeler, vb. Gibi ağır ve büyük hacimli malların taşıma ihtiyacını ifade eder. Bu ortamda, forklift kasetinin sadece malların ağırlığını taşıması gerekmez, aynı zamanda sürüş ve canlanma sırasında forklift tarafından üretilen büyük etki kuvveti ile başa çıkmalıdır. Bu nedenle, forklift mamasının tasarımı, iletim sisteminin stabilitesini ve güvenilirliğini sağlamak için yüksek yoğunluklu aşınma ve etkiye dayanabilmelidir.

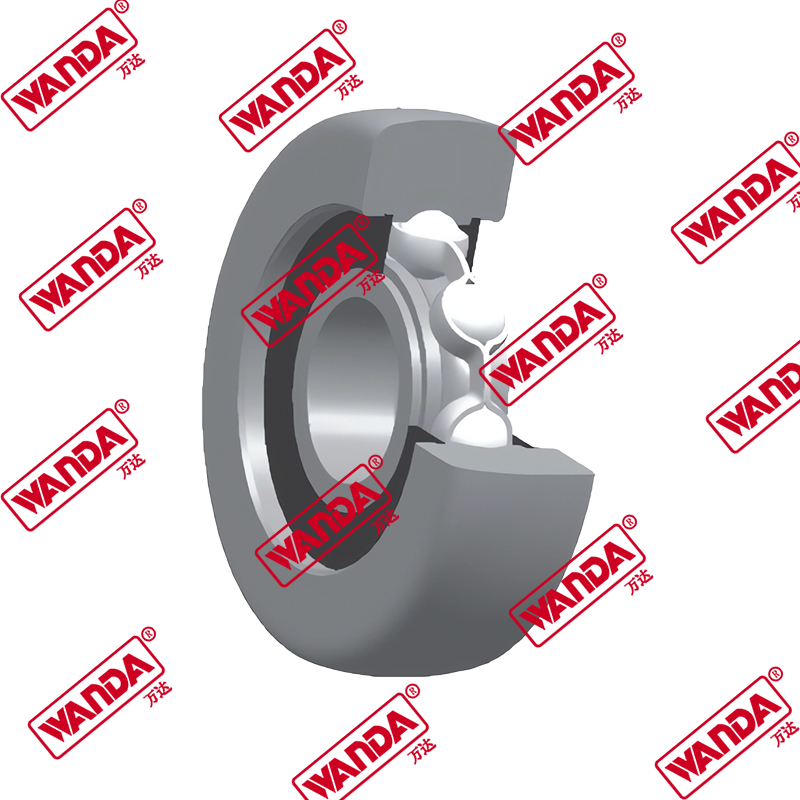

2. Forklift Sheave'in kalınlığını ve çapını artırın

Taşıma kapasitesini artırmak için forklift , tasarım sırasında kalınlığı ve çapının artması gerekir. Kalınlıktaki artış, kasanın mukavemetini ve sertliğini artırabilir ve yük ve darbenin etkilerini daha iyi direnmesini sağlayabilir. Çaptaki artış, iletim işlemi sırasında kasanın aşınma oranını azaltabilir ve servis ömrünü uzatabilir. Tabii ki, kalınlığı ve çapı arttırırken, tasarımın ekonomisini ve pratikliğini sağlamak için kasanın ağırlığı ve üretim maliyetinin de dikkate alınması gerekir.

Malzeme seçimi açısından, yüksek mukavemetli alaşımlı çelik veya çimentolu karbür gibi yüksek kaliteli malzemeler seçebiliriz. Bu malzemeler, ağır hizmet tipi çalışma ortamlarında forklift kasalarının yüksek gereksinimlerini karşılayabilen mükemmel mekanik özelliklere ve aşınma direncine sahiptir. Ek olarak, söndürme ve temperleme gibi gelişmiş ısıl işlem süreçleri yoluyla, kasnakların sertliği ve aşınma direnci daha da geliştirilebilir, bu da ağır hizmet tipi çalışma ortamları için daha uygun hale getirilebilir.

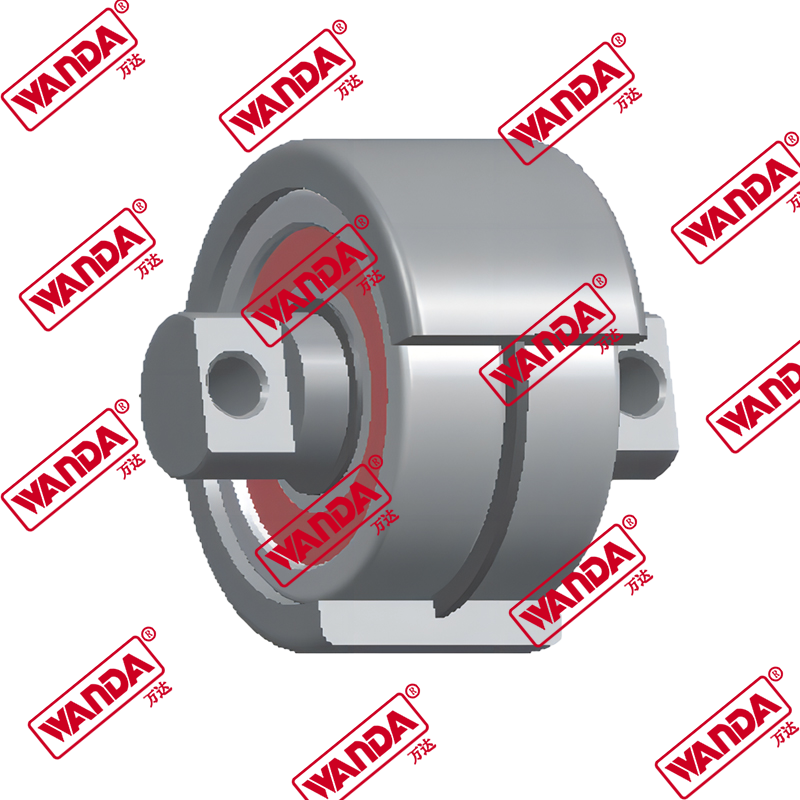

3. Giysiyi azaltmak için diş tasarımını optimize edin

Artan kalınlık ve çapa ek olarak, diş tasarımını optimize etmek de yük taşıma kapasitesini artırmak ve forklift kasalarının aşınma direncini artırmak için önemli bir araçtır. Makul diş tasarımı, zincirin düzgün bir şekilde örülmesini sağlayabilir ve kasnakları sağlayabilir, aşınma ve gürültüyü azaltabilir ve iletim verimliliğini artırabilir.

Diş tasarımında, dahil olan diş şekli veya dairesel ark diş şekli gibi yüksek verimli iletim diş şekilleri kullanabiliriz. Bu diş şekilleri daha iyi ağlama performansı ve aşınma direncine sahiptir ve zincir ve kasnaklar arasında sürtünmeyi ve aşınmayı azaltabilir. Aynı zamanda, farklı çalışma koşulları altında iletim gereksinimlerini karşılamak için zift, diş yüksekliği ve kök fileto gibi parametreleri ayarlayarak diş tasarımını daha da optimize edebiliriz.

Buna ek olarak, yüzey sertliğini ve aşınma direncini iyileştirmek için şahtı peening, karbürleme ve söndürme gibi kasnak yüzeyinde özel tedaviler de yapabiliriz. Bu özel tedaviler, kasanın servis ömrünü daha da uzatabilir, bakım ve değiştirme sıklığını azaltabilir ve işletme maliyetlerini azaltabilir.